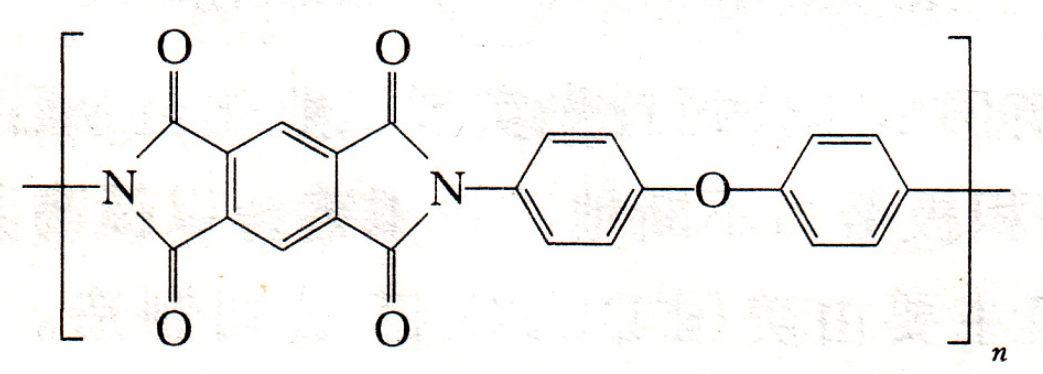

聚酰亚胺PI用于锂离子电池隔膜的优势

所属分类:行业资讯点击次数:2301 次发布日期:2021-12-29 10:50

隔膜作为锂离子电池的核心元件之一,其主要作用是机械隔离电池正、负极,防止两者直接接触而短路,在阻碍电子通过的同时允许锂离子的顺利迁移。隔膜是一个具有高附加值,高技术壁垒的材料。它虽然不直接参与电化学反应,但其结构和性能最终影响到电池的使用安全性、循环寿命和放电容量等实际工作参数。

目前,已商业化的隔膜主要是聚乙烯(PE)和聚丙烯(PP)等聚烯烃类。但聚烯烃类隔膜仍存在一些问题:

聚烯烃熔点低,所制隔膜的热尺寸稳定性差,给电池的高温使用安全性造成隐患;

聚烯烃材料极性低,本征疏水,与高极性电解液之间的亲和性差;

聚烯烃材料主要采用干法或湿法制膜,所制备隔膜的孔隙率较低(约40%),给 Li+的跨膜传输带来一定阻力。

传统 PI 材料难以溶于大多数有机溶剂,且具有非常高的熔融温度Tm和玻璃化转变温度Tg。这种“难溶难熔”的特性大大限制了PI材料加工成膜性。据文献报道,目前PI隔膜的制备方法主要包括模板法、相转化法和静电纺丝法。

模板法需要先制备含有致孔剂的PI复合膜,随后利用化学腐蚀、溶剂溶解或煅烧等方法除去致孔剂,得到PI多孔膜。常用的致孔剂有金属氧化物、氢氧化物或非金属氧化物等。

浸没沉淀法是将聚酰胺酸(PAA)前体溶液或可溶性PI溶液刮涂在载体(如玻璃等)上,浸没至非溶剂中,利用聚合物在其溶剂/非溶剂的混合溶液中发生相分离。除去溶剂后,非溶剂所占空间就形成了孔道。通过改变铸膜液配方和工艺条件,可以对多孔膜的孔结构进行简单、有效的调控。

采用静电纺丝技术制备的 PI 纳米纤维膜具有高孔隙率和良好的电解液浸润性,然而高孔隙率也会带来隔膜力学性能的降低,给电池的组装和使用带来压力。另一方面,PI 纳米纤维膜的大孔径尺寸也带来了电池的自放电问题。鉴于此, 研究人员对 PI 隔膜,特别是PI纳米纤维膜进行了一系列高性能化改性工作。

涂覆改性法可以实现隔膜的功能化改性,但仍存在一些缺点:一方面,涂覆层的引入增加了隔膜质量,降低电池的能量密度;其次,涂覆层会带来一定程度的堵孔效应,增加 Li+ 迁移的阻力;最后,当涂覆层与基体之间的相互作用较弱时,增加了界面间阻力,而且长期使用过程中存在脱落的风险。

共混也是一种简单、有效的高性能化改性方法,只需要在成膜前或过程中引入改性剂。

凝胶填充法即在 PI 隔膜内部孔隙中注入凝胶聚合物电解质,来改善 PI隔膜的吸液保液能力。

采用静电纺丝所制备的纳米纤维膜中,由于纤维与纤维之间不存在相互作用,纳米纤维膜的机械强度较低,难以满足电池组装过程对隔膜的张力要求。为提高纳米纤维膜的机械强度,研究者采用热致微交联、溶致微交联、碱液刻蚀和同轴纺丝等手段制备具有交联结构的PI纳米纤维膜。

上一篇: 关于电池包结构轻量化

下一篇: SMC的发展和应用